Guía rápida sobre la corrosión galvánica.

De todos los temas complicados que un propietario de un barco necesita conocer, la corrosión es probablemente el más confuso. La corrosión puede tener consecuencias tanto para el mantenimiento como para la seguridad del barco. Ciertos tipos de corrosión pueden incluso devaluar su inversión en cuestión de meses o incluso días.

¿Qué es la corrosión?

La corrosión es un proceso electroquímico de deterioro de los componentes metálicos cuando se exponen a un entorno acuoso, como el agua. Esto ocurre tanto bajo el agua como en la atmósfera.

El deterioro es el proceso por el cual el metal pasa a su forma de óxido. El acero, por ejemplo, se degrada (se oxida) y vuelve a su estado natural estable, es decir, al óxido.

Mecanismo de corrosión

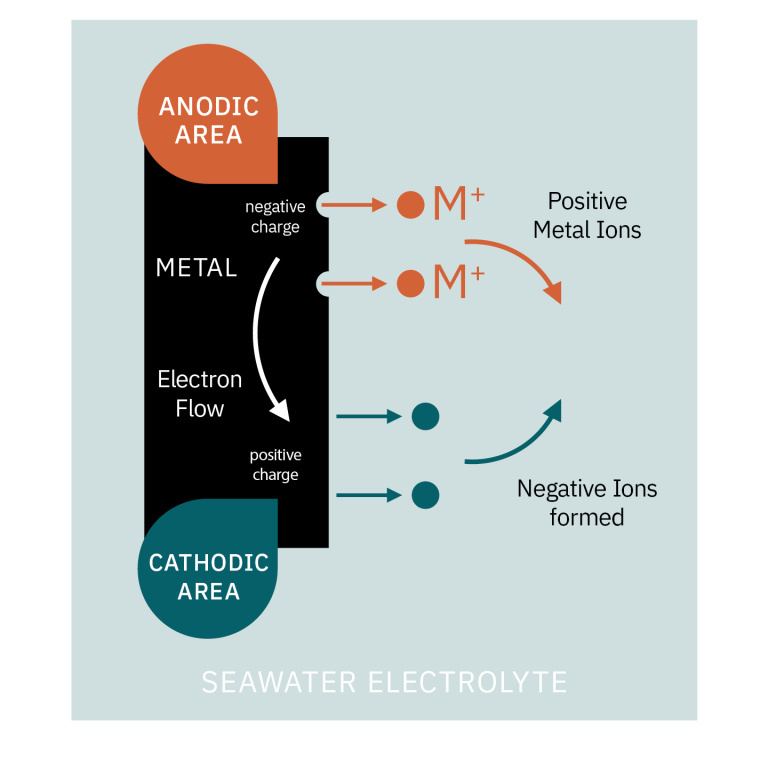

Los átomos de metal en la superficie ceden electrones y se convierten en iones con carga positiva, que se disuelven en el agua o en el electrolito (un líquido que puede conducir la electricidad). Los electrones fluyen a través del metal desde la zona de corrosión hasta otras zonas cercanas, donde forman iones negativos en el agua. Los iones positivos fluyen a través del agua y se combinan con los iones negativos que fluyen en la dirección opuesta.

De esta forma, se puede observar que se genera una corriente eléctrica entre áreas localizadas en la superficie del metal, lo que da como resultado la pérdida de metal (corrosión) en las áreas anódicas. Solo se pierden electrones en las áreas catódicas, por lo que no se pierde metal en estas áreas. De hecho, están protegidas.

Corrosión galvánica

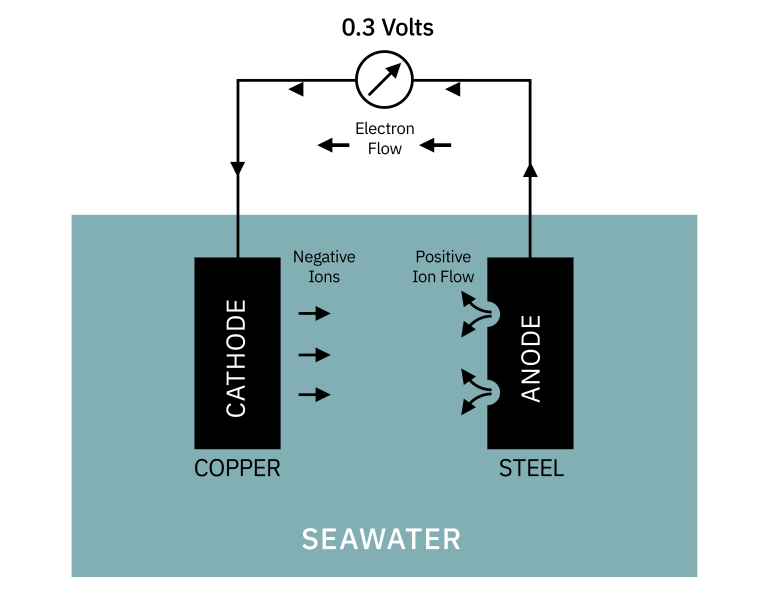

Cuando dos metales diferentes (cobre y acero en el ejemplo) están en contacto, los electrones fluirán desde el metal con carga más negativa (ánodo) al metal con carga más positiva (cátodo). El voltaje generado entre el cobre y el acero sería de 0,3 voltios. El circuito se completa con la pérdida de iones con carga positiva, desde el ánodo hacia el electrolito, y los iones con carga negativa en el cátodo.

Esta liberación de pequeñas partículas (iones) al agua es mucho más rápida que con un solo metal y se limita a la corrosión del acero. El material del cátodo (cobre) queda protegido.

Ánodo de sacrificio

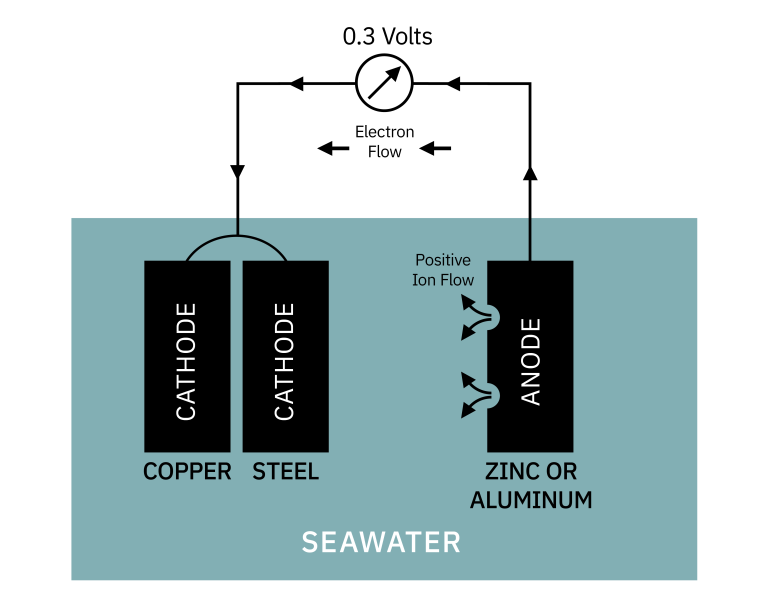

Si se quieren proteger ambos tipos de metales, se debe añadir un tercer metal más activo. El metal más común es el zinc, aunque también se utilizan magnesio y aluminio. Este metal activo se convierte en el ánodo de ambos metales.

El zinc o el aluminio se sacrifican para proteger a los otros dos metales, de ahí el término ánodo de sacrificio.

¿Por qué algunos metales se corroen más que otros?

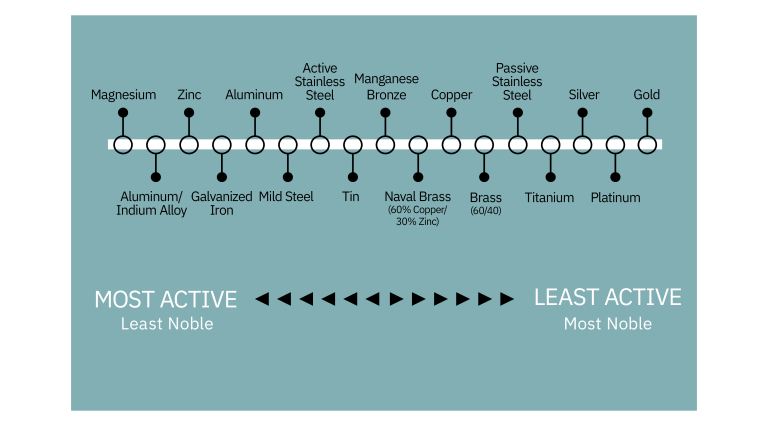

Todos los metales tienden a oxidarse (corroerse), algunos con más facilidad que otros. La velocidad relativa puede representarse gráficamente en la serie galvánica:

¿Qué factores afectan la corrosión?

Tenga en cuenta que algunos de estos factores pueden variar microscópicamente en la superficie del metal.

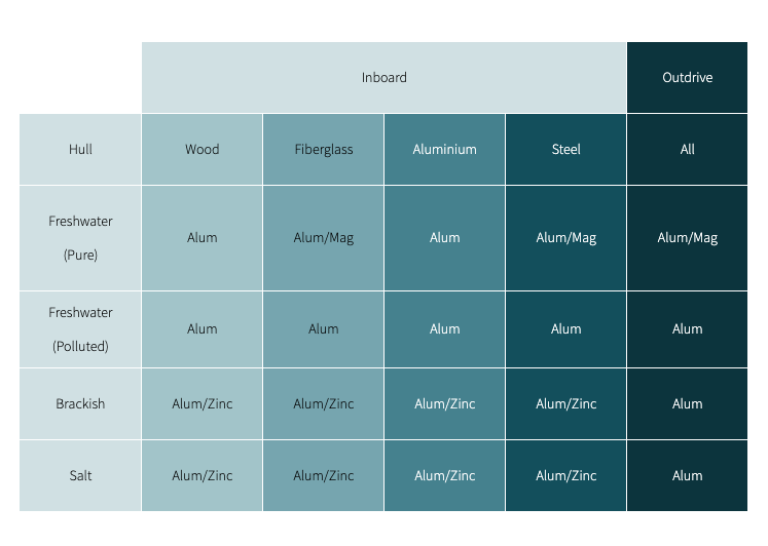

- Conductividad del electrolito : el agua de mar es un buen conductor y el agua dulce es un mal conductor, por lo que la corrosión es peor en el agua de mar.

- Cantidad de oxígeno : por lo general, las tasas de corrosión aumentan en proporción a la cantidad de oxígeno en el agua. Sin embargo, las grietas y hendiduras, que son áreas privadas de oxígeno, se vuelven anódicas y también se corroen.

- Presencia de contaminantes : aumenta la corrosión.

- Caudal : aumenta la tasa de corrosión, pero se reducen las picaduras en el acero inoxidable.

- Temperatura : una temperatura más alta aumenta las tasas de corrosión, duplicándose aproximadamente por cada 10 °C/18 °F.

- Estrés : el metal sometido a tensión de tracción (estirado) en combinación con corrosión puede sufrir una falla repentina debido al agrietamiento por tensión.

- Presencia de bioorganismos : existen diversos tipos de microorganismos que pueden contribuir a la corrosión, ya sea eliminando la protección o provocando un ambiente corrosivo.

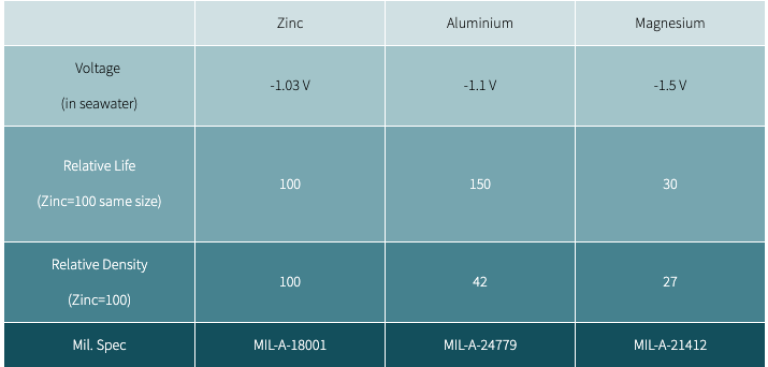

Área de peso y ánodos

La superficie de los ánodos de sacrificio determina cuánta protección (amperaje) se obtiene. El peso determina cuánto durarán. Los distintos ánodos tienen distintas capacidades medidas en amperios-hora por libra.

Relación cátodo-ánodo

La relación entre el área catódica (protegida) y la superficie anódica (corroída) es fundamental en la corrosión galvánica. Cuanto menor sea el área donde el ánodo cede material, más rápido se producirá la corrosión. Lo ideal es que el área anódica sea mucho mayor que el área catódica. Esta relación se puede mejorar pintando la superficie catódica.

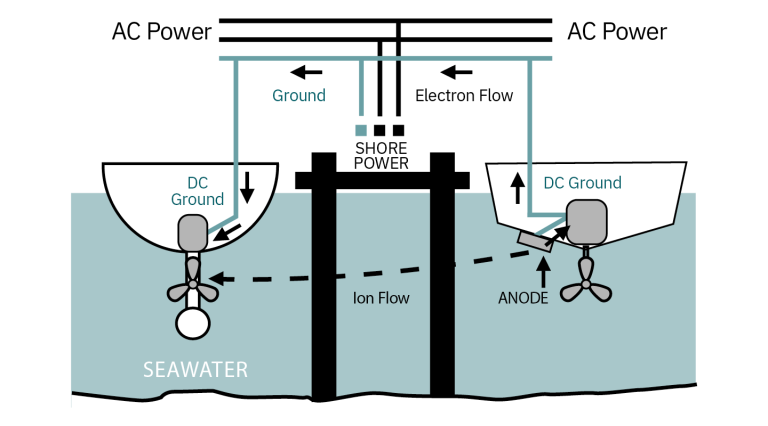

Corrosión galvánica a través del cable de tierra

Al conectarse a la red eléctrica de tierra, conecta su conexión a tierra con las embarcaciones vecinas. Si los ánodos adecuados no protegen a estas embarcaciones, usted será el que las proteja, lo que provocará un rápido desgaste de sus ánodos. Vea el diagrama a continuación:

Aislador galvánico

Un aislador galvánico es un dispositivo que se instala en el cable de tierra verde para bloquear las corrientes galvánicas directas pero permitir que pase la corriente alterna. Atención: asegúrese de que su aislador galvánico esté clasificado para la potencia que utiliza, por ejemplo, 30 A o 50 A. Se sabe que los aisladores galvánicos de mala calidad provocan incendios, por lo que es una buena idea conseguir uno que esté reconocido por ABYC o listado por UL para asegurarse de que haya sido probado correctamente.

Corrosión por corrientes parásitas (electrolíticas)

Esta corrosión es causada por una corriente externa que fluye desde una batería u otra fuente de CC. Esta corriente fluye desde el metal hacia el agua y provoca la pérdida de material o corrosión en el proceso. Las causas comunes incluyen un cable pelado en la sentina de un equipo mal cableado o instalado.

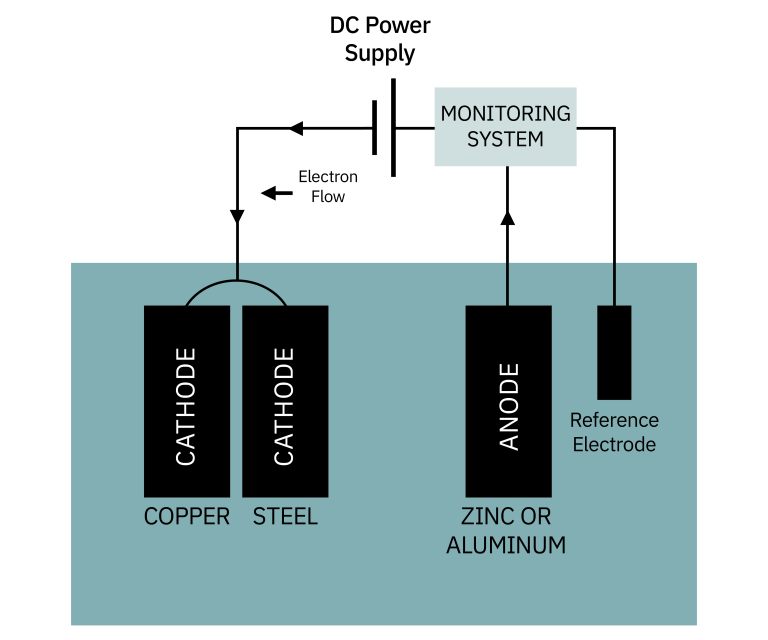

Sistema de corriente impresa

En lugar de utilizar un ánodo de sacrificio para generar una tensión de protección, se puede utilizar una fuente de alimentación de CC. El principio es el mismo, pero el sistema controla y ajusta la corriente. Para el ánodo se utiliza un material que no se corroe.

La ventaja de un sistema de corriente impresa es que puede desarrollar voltajes más altos que un ánodo de sacrificio. La desventaja es que puede “sobreproteger”. Los sistemas de corriente impresa se utilizan en todo tipo de embarcaciones y motores de popa.

Vinculación

Todos los equipos eléctricos y accesorios metálicos submarinos deben estar conectados al mismo punto de tierra (conectado al terminal negativo de la batería). Esto garantiza que todos los componentes tengan el mismo voltaje, lo que evita que se produzcan corrientes parásitas.

Materiales del ánodo de sacrificio

Ánodos de zinc

El zinc es el material más común. Los ánodos de zinc no son muy útiles en agua dulce y pueden dejar de funcionar después de unos pocos meses si no se fabrican según especificaciones milimétricas. Es una buena política cambiarlos regularmente, incluso si se ven bien. Recuerde, si un ánodo no se desgasta, ¡no funciona!

Ánodos de aluminio

La aleación de aluminio que se utiliza en los ánodos es muy diferente del aluminio común. Incluye alrededor de un 5 por ciento de zinc y una traza de indio, lo que evita la acumulación de una capa de óxido. La aleación de aluminio para ánodos proporciona más protección y dura más que el zinc (consulte el cuadro). Seguirá funcionando en agua dulce y es seguro para su uso en agua salada. El aluminio es el único ánodo que es seguro para todas las aplicaciones.

Ánodos de magnesio

El magnesio es el metal más activo en la escala galvánica. Puede utilizarse en agua dulce, pero se debe tener cuidado. El magnesio puede sobreproteger los cascos de aluminio o los motores en agua salada o salobre o incluso en agua dulce contaminada, lo que hace que la pintura se levante y se produzca corrosión. Incluso unas pocas horas de inmersión pueden causar daños graves.

¿Qué material de ánodo es adecuado para su embarcación?

Lo que se debe y no se debe hacer con los ánodos

Hacer

- Cambie sus ánodos cuando estén corroídos en un 50 por ciento. Un ánodo “indicador de desgaste” le ayudará a saber cuándo cambiarlo.

- Asegúrese de que hagan buen contacto eléctrico: retire la pintura y limpie la superficie de montaje.

- Proteja los flaps de forma individual (no los pegue). Aunque normalmente están hechos de acero inoxidable, pueden corroerse y necesitan ánodos de sacrificio.

- En los motores dentro-fueraborda, asegúrese de utilizar sujetadores nuevos (generalmente suministrados con el ánodo); incluso los pernos de acero inoxidable fallan debido a la corrosión.

- Mantenga el motor fueraborda sumergido en el agua para que los ánodos puedan funcionar.

No

- No pintes los ánodos. ¡No funcionarán!

- No mezcle los tipos de ánodos: los ánodos de aluminio intentarán proteger a los ánodos de zinc en el mismo circuito de unión.

- No utilice ánodos de zinc en transmisiones de aluminio: no brindarán la protección adecuada.

- No utilice ánodos de magnesio en transmisiones en agua salada o salobre ya que “sobreprotegerán” el aluminio.

Datos comunes sobre los materiales marinos

Aluminio

El aluminio es un material excelente para uso marítimo. Es un metal ligero, resistente y fácil de trabajar. Tiene una excelente resistencia a la corrosión debido a su capacidad de formar rápidamente una película protectora de óxido en la superficie. Sin protección, puede picarse o cubrirse de un polvo blanco arenoso, pero estos suelen ser superficiales y no dañinos. El anodizado elimina este problema.

Sin embargo, es muy activo en la serie galvánica (-0,76 a -1,00 voltios), lo que lo hace propenso a la corrosión galvánica cuando entra en contacto con metales más nobles. Se deben evitar o aislar los accesorios de bronce, latón o monel para evitar la acción galvánica. Se recomiendan sujetadores de acero inoxidable (316). El aluminio puede estar sobreprotegido por demasiado voltaje de los ánodos de magnesio en agua dulce salada, salobre o contaminada.

Latón

El latón es una aleación de cobre y zinc. Generalmente no se recomienda para uso expuesto. El latón sufre de descincificación, que es la corrosión galvánica del zinc de la aleación, lo que deja un componente esponjoso y quebradizo. Tenga en cuenta que el bronce al manganeso es latón, no un bronce verdadero, y necesita protección galvánica si se usa bajo el agua.

Bronce

Aleaciones de bronce de cobre con poco o nada de cinc. Los bronces auténticos son robustos y extremadamente resistentes a la corrosión, tanto en la atmósfera como sumergidos. Los bronces pueden contener estaño, aluminio, níquel o fósforo, pero el mejor y más utilizado es el bronce al silicio. Muy utilizado en herrajes y fijaciones.

Acero inoxidable

El acero inoxidable es un material resistente a la corrosión muy utilizado. El acero inoxidable debe su resistencia a la corrosión a su contenido de cromo, que forma una película de óxido resistente a la adherencia (el material se denomina entonces pasivo). El níquel mejora las propiedades de soldadura. El grado mínimo, 304, es de 18 por ciento de cromo y 8 por ciento de níquel. Aún mejor es el grado 316, que tiene molibdeno, lo que mejora la resistencia a la corrosión.

Si el acero inoxidable se queda sin oxígeno (por ejemplo, debajo de los sellos o de los percebes), pierde su película protectora de óxido y se activa. Entonces se corroe fácilmente. Esto también puede ocurrir en grietas microscópicas, lo que da como resultado una corrosión casi invisible que puede causar una falla repentina. Es adecuado para accesorios de cubierta, pero no se recomienda su uso bajo el agua, excepto cuando esté protegido galvánicamente como, por ejemplo, un sujetador en una transmisión de aluminio.

Cascos de madera

Los cascos de madera son muy propensos al deterioro debido a diversos tipos de podredumbre y corrosión de la madera causados por los herrajes y fijaciones de metal. Se recomiendan las fijaciones de bronce al silicio. No utilice acero inoxidable por debajo de la línea de flotación.

Cascos de fibra de vidrio/compuestos

En el caso de los cascos de fibra de vidrio o compuestos, se recomiendan sujetadores de bronce de silicona por debajo de la línea de flotación. Advertencia: Las fibras de carbono (grafito) son conductoras de electricidad y pueden provocar corrosión galvánica entre los componentes metálicos de la estructura.

Esta información a sido recopilada de sleipnergroup.com